このページは、ミシンの動力転換にふれながら機能細分化について述べています。

機能細分化は19世紀型の進化と20世紀型の進化に分けられます。

事例をつけて簡単に説明しています。

米国ミシン製造業の急速な展開

ミシンが開発も商品化も産業化も進んだ1850年代以降のアメリカ合衆国では、ミシンをとりまく事情が目まぐるしく変わりました。

たとえば、1850年代後半からは諸々の発明をめぐった特許戦争といわれる裁判ラッシュ。

そして、過当競争のなかで出てきた諸策です。具体的にはパテントプール、輸出強化策、動力転換策、機能細分化策、主婦取り込み策などです。

米国ミシンの進化

米国のミシンは19世紀中期から20世紀中期の100年間で大きく進化しました。

この進化は大きく二つに分けることができます。

- 動力が展開し裁縫機能の拡張した19世紀型(19世紀後半型)

- 裁縫外機能を追加した20世紀型(20世紀前半型)

20世紀型について、厳密には19世紀末から裁縫外機能が加わっていたでしょうが、裁縫機能の追加に後続するはずですから、20世紀型と名づけています。

そして、最後にまとめるように、本質的な面からみて20世紀中期にミシンは進化を終えました。

19世紀型進化 : 動力の転換と裁縫機能の拡張

19世紀後半のミシンの進化は2点から確認できます。

1点目は動力の展開で、2点目は裁縫機能の拡張です。

19世紀型進化 1 : 動力の転換

動力の展開はリズミカルに進みました。

1850年代の手廻式→1860年代の足踏式→1870・1880年代の電動式

です。

19世紀後半に人類は新しい動力源に石油・ガソリンと電気を手にしていきます。それをふまえると米国製ミシンの動力展開はそんなもんかと思います。

ミシンの動力展開で破壊的な技術革新が生じたのは、手廻式、足踏式、電動式のどれだったのでしょうか。

答えは足踏式です。その理由を次に述べます。

足踏式ミシンの意義

それまで唯一のタイプだった手廻式ミシンと足踏式ミシンは、どこが違うのでしょうか。動力源は同じ人間ですが、細かくみると前者は手、後者は足に動力を求めます。

今のミシンはほぼ全てが電動式で、手廻式はもちろん足踏式さえ余り残っていません。

電動式ミシンを使う場合、コンセントをさしてスイッチをオンにしたり始動ペダルを踏んだりして動かします。そして両手で布を前方へ送ります。テーブルに座っていてもコタツに座っていても、足は使いません(始動ペダルを踏むことは除く)。

電動式にも踏襲されている足踏式の技術的跳躍が「両手で布を前方へ送る」ことにあります。

手廻式ミシンの場合、右側のクランクを右手で回しながら左手で布を前方へ送ります。そうすると布送りの精度は両手よりも下がります。

この限界を手廻式ミシンはもっていました。それが足踏式になると両手で布送りをするので布をあまりずらさずに送れます。片手での布送りから両手での布送りへ、これが足踏式ミシンの技術的跳躍です。

手廻式ミシンと足踏式ミシンの関係

足踏式ミシンで実現した両手による布送りは、その後の電動式ミシンにも引き継がれました。

足踏式ミシンは前身の手廻式ミシンから右側クランクを回すことで針を動かすという原理を踏襲しています。

足踏式ミシンでは、足元にある鉄板を片足か両足で踏むことで右側の大きな車輪を動かします。その車輪に掛けられたベルトが回りながらテーブル台の穴を通って、ミシンのクランク(小さな車輪)を動かします。

このクランクを動かす原理自体は手廻式ミシンのもっていた特徴です。

19世紀型進化 2 : 裁縫機能の拡張

ミシンが19世紀後半に進化した2点目は裁縫機能の拡張にあります。

オチからいうと1900年頃にはミシンは、柔らかくて薄いものなら何でも縫えるという段階に到達します。

何でも縫えるというのは大胆な見方ですが、こんなものも縫えるのかといふ風に理解して頂ければ話はスムーズです。

以下で2つの観点から裁縫機能の拡張を紹介します。

ベッドの変形による拡張

靴修理用八方送りミシン

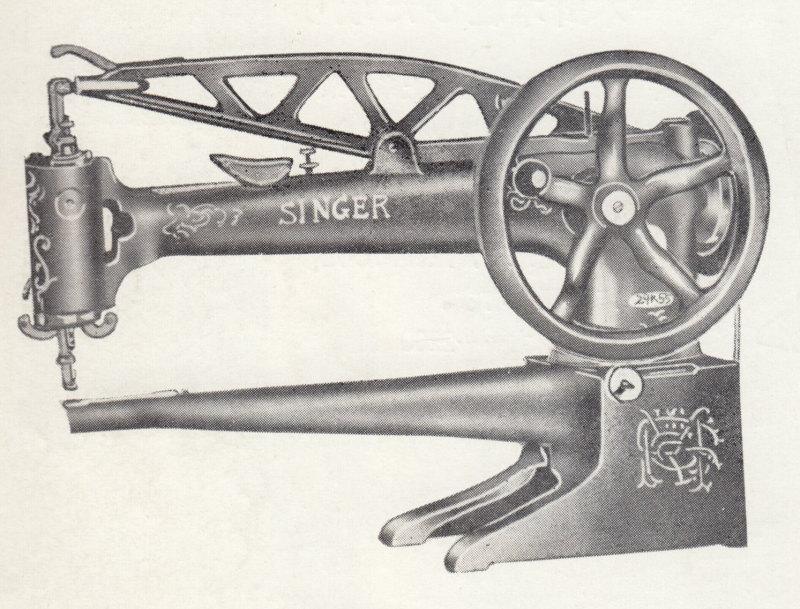

たとえば次のイラスト。

靴修理用八方送りミシン : 蓮田重義編『工業用ミシン総合カタログ』工業ミシン新報社、1958年、16頁。

これは米国シンガー社の29k55型で「靴修理用八方送り」と称されたものです。

ふつうのミシンとは違って布を置く場所(ベッド・縫床)が棒になっています。棒状態のベッドに靴をさし、くるくる回して縫製します。

地球と同じ理屈で、ミシン針の先端は面積が小さいため、靴に刺さる点だけは局所的に平面(風に)なるから、環状の縫製ができます。

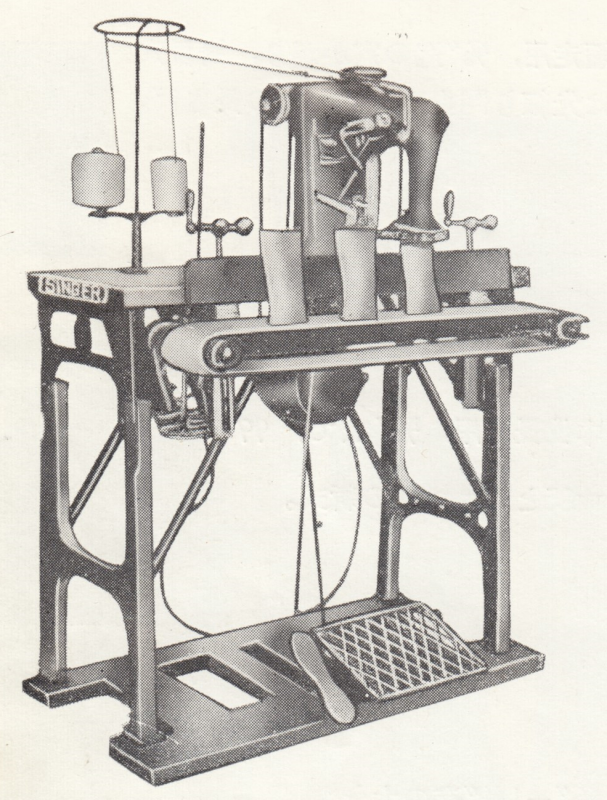

襞取りミシン

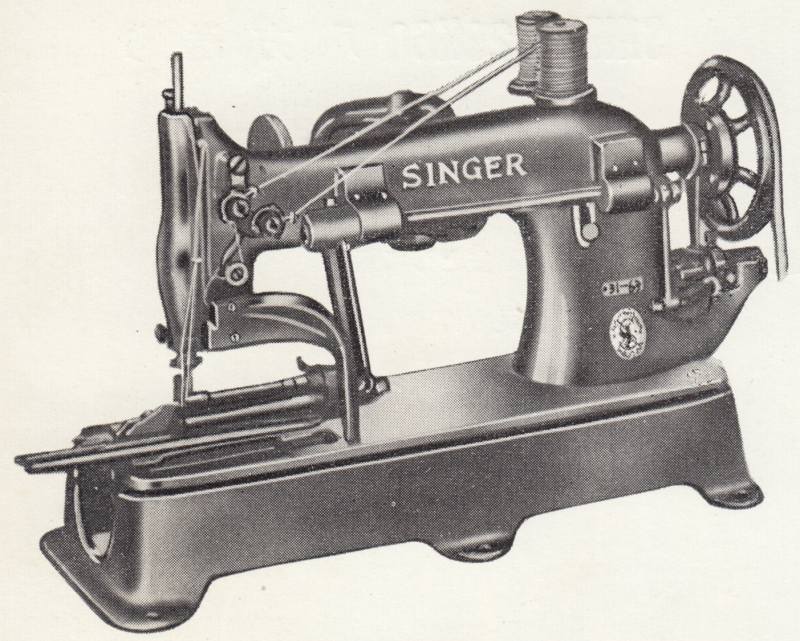

二本針ひだ取りミシン : 蓮田重義編『工業用ミシン総合カタログ』工業ミシン新報社、1958年、18頁。

針が2本あるので縫目も2本。丈夫に縫えます。

このベッドには定規のようなものが付いていて、布は少し凸凹して送られていきます。その凹凸を定規が折る機能になっていて、折襞(おりひだ)を作ります。シンガー社31-63型。

このように、縫針やベッドの周辺に小細工を仕掛けることで縫製機能が拡張しました。

附属品の設置による拡張

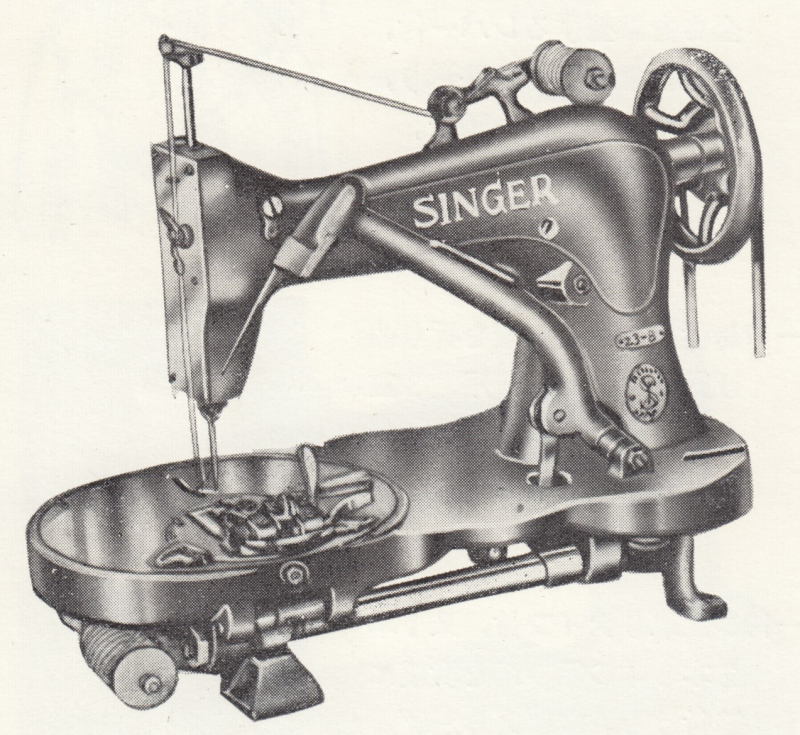

鳩目ボタン穴かがりミシン : ナイフ付き

鳩目ボタン穴かがりミシン : 蓮田重義編『工業用ミシン総合カタログ』工業ミシン新報社、1958年、11頁。

これは鳩目ボタン穴縢(かがり)ミシンです。シンガー社23-8型。

ジャケットやチョッキなどのボタン穴をかがります。穴の長さは2分の1インチから2分の3インチまで。ボタン穴を開けるナイフが付いていて、穴をかがる前か後に穴を開けます。

また、前項で紹介したベッドの変形がこのミシンにもみられます。ベッドは円形になっていて、ボタン穴をかがる布部分を回します。回すことで丸いボタンホールをつくります。

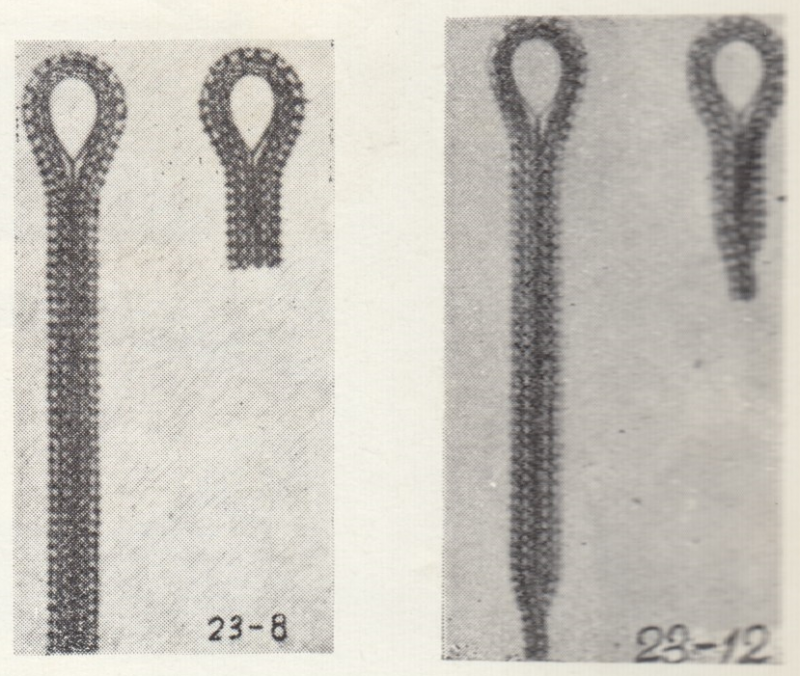

穴は次のイラストのようにできあがります。

鳩目ボタン穴かがりミシンによってできるボタンホール : 蓮田重義編『工業用ミシン総合カタログ』工業ミシン新報社、1958年、11頁。

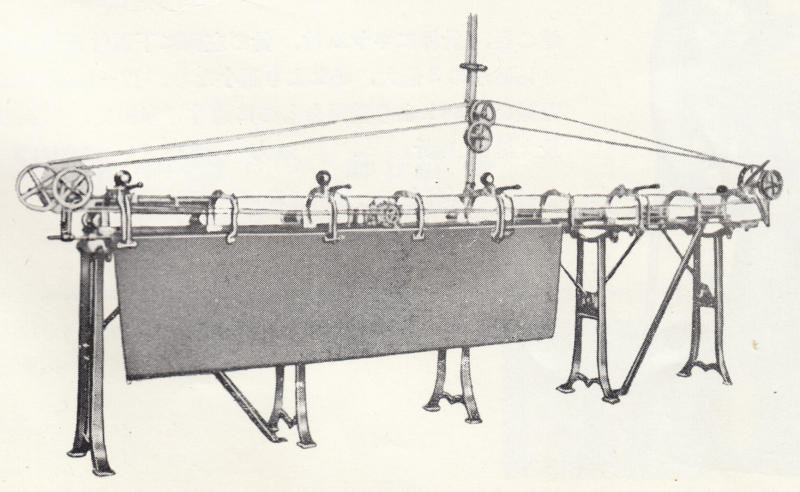

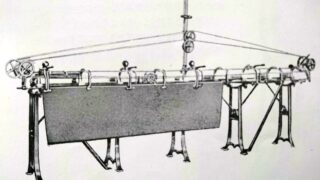

カーペット縫合機(カーペット用ミシン) : レール付き

次はカーペット縫合機(カーペット用ミシン)です。

こんな大きなものでも縫います。薄地から中くらいの厚さまでのカーペットに使えます。

このイラストではミシンがどこにあるのか分かりにくいのですが、カーペットを支えるレール上をミシンが運行する仕組みなので、おそらくカーペットの上側の中央より少し右に乗っかっている物がミシンだと思われます。

カーペット縫合機 : 蓮田重義編『工業用ミシン総合カタログ』工業ミシン新報社、1958年、23頁。

このミシンは自動で左右に動き、停止や再操作機構も組み込まれています。

2本糸で頑丈に縫い、縫目は環縫(チェーン状に縫う)ですから環縫ミシンの一種です。

型番(36-1)から19世紀第3四半世紀に開発されたものと推測できますが、なんと電動式です。シンガー社36-1型。詳しくはこちら。

なかなか想像しにくいのですが、ミシンはカーペット上を移動して、縫合する場所で停止して、最後まで縫い終えると移動を止めます。

また、作業者が休憩などで作業途中で停止させると、作業中の位置へ勝手に戻ってくれるそうです。

120年ほど前にこれが商品化されていたことに唖然…。なお、ミシンをレールに乗せるのですが、ミシンに車輪がついていたかどうかは分かりません。

以上で事例紹介は終わりますが、他にも面白いミシンがあります。

たとえば、シンガー社製ミシンの型番87k1は19世紀第3四半世紀か第4四半世紀に開発されたと思われ、これにはパンタグラフが着けられ、簡単なイラストを縮小・拡大してミシン刺繍を行なうものです。

20世紀型進化 : 裁縫外機能の追加

次いで、20世紀型進化(20世紀前半の進化)を説明します。

裁縫外機能の追加が特徴で、19世紀型進化によってミシンは何でも縫える段階に達しました。ですから、20世紀前半には、縫製以外の機能がミシンにくっついていく進化にならざるをえません。

色んなものがミシンにくっついていきます。

いくつかの例がありますが、巨大なものを紹介します。

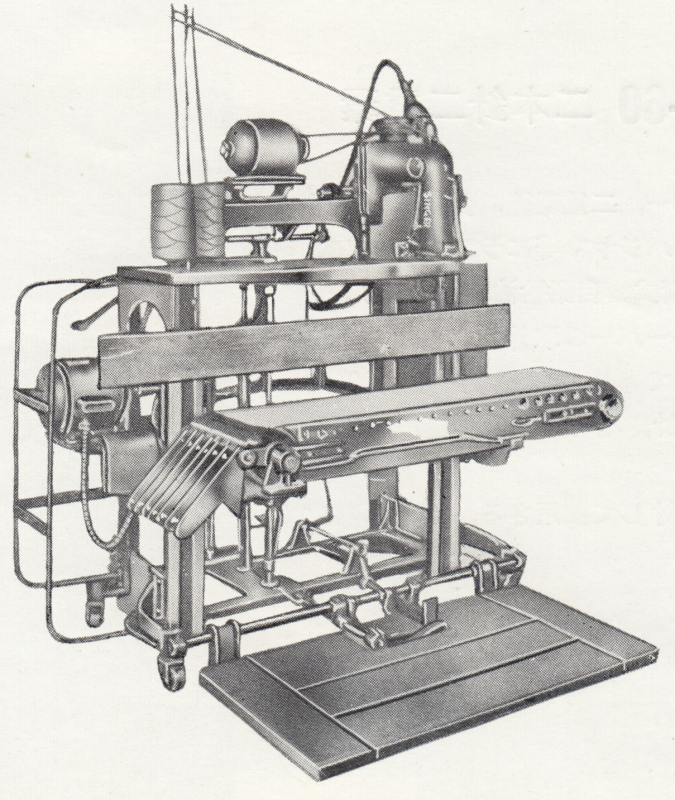

袋口縫機(袋口縫ミシン) : ベルトコンベア付き

袋口縫機(袋口縫い用ミシン) : 蓮田重義編『工業用ミシン総合カタログ』工業ミシン新報社、1958年、60頁。

シンガー社104-4型。

豪快すぎて何から説明したらよいのか戸惑います。

このミシンはメリケン粉(メリケンコ)や小麦や米などが詰まった袋の4辺目を縫って袋を閉じます。ベッド(縫床)の下に設置されたベルトコンベアが、ミシンの方針速度に合わせて動きます。縫い終わると同時にメス(ナイフ)が糸を切ります。そしてベルコンによって左側へ袋が寄せられていくわけです。

ミシン頭部とコンベアは同一動力源の単相4分の1モーターで運転されます。

充填した袋口縫ミシン : ベルトコンベア付き

袋口縫機(袋口縫い用ミシン) : 蓮田重義編『工業用ミシン総合カタログ』工業ミシン新報社、1958年、89頁。

これもベルトコンベア付きの袋口縫ミシンです。シンガー社146型。

袋口を押さえる押さえ棒と蝶番式押さえ金が設置されています。一つ前に紹介した104-4型に比べベルトコンベアの左が進歩していて、縫い終わった袋を左へ落とせるようになっています。

最後に

この記事では、米国のミシンが19世紀中期から1世紀の間に大きく進化した点を紹介しました。

この進化は足踏式ミシンの開発によって両手で布送りが可能となった点が最大の特徴を示しています。これによって裁縫機能の拡張した19世紀型と裁縫外機能を追加した20世紀型を牽引しました。

今でもミシンは両手で布送りをするという足踏式の特徴を踏襲しています。

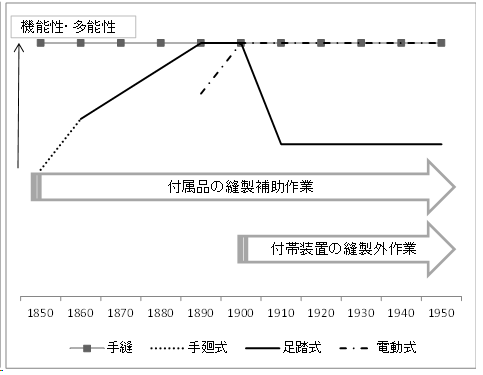

以上の点を要約すると、次の図にまとめることができます。

ミシンの動力別・作業別機能性の展開

ミシンの動力別・作業別機能性の展開 via 岩本真一『ミシンと衣服の経済史』思文閣出版、2014年、51頁。

本質的な面からみて20世紀中期にミシンは進化を終えました。

その後もミシンは色んな進化をたどっていると思われがちです。たとえば色んなミシン会社がコンピュータ付きの刺繍ミシンを販売しています。

このミシンは斬新にみえますが、刺繍機能を追加するために別の装置を付ける点では既にシンガー社がパンタグラフ付きのミシンを開発していた点で先行しています。

このような意味で本質的にミシンは20世紀中ごろに進化を止めたといえます。

コメント 感想や質問をお寄せください♪